日本油化工業 » 分析サービス » 舶用潤滑油 スカベンジングドレン分析

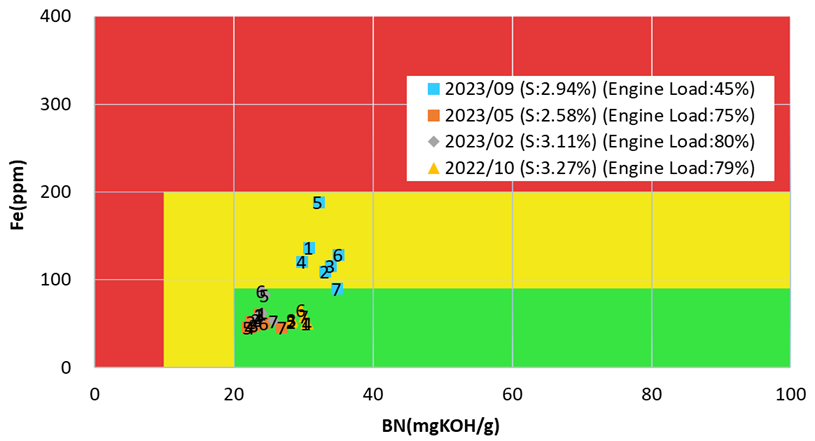

シリンダドレンに含まれる鉄濃度(Fe)や残存塩基価(BN)をスカベンジングドレンやシステム油の分析により求め、FeとBNが適切な範囲にあるか等が確認できます。

SDAは低温腐食やアブレシブ摩耗によるシリンダライナ・ピストンリングの異常摩耗防止やシリンダ油注油率の適正化に有効です。

定期的なSDAによりシリンダライナ・ピストンリング等の状態を継続的に確認することをお勧めします。

当社の報告書ではFeとBNとの関係をわかりやすく図示しています。

・【![]() Safe Zone】【

Safe Zone】【![]() Caution】【

Caution】【![]() Warning】を図示します。

Warning】を図示します。

・4回分の測定値の推移を報告します。

(Feの【Safe Zone】【Caution】【Warning】は、エンジンの型式や燃料油の硫黄分により異なります。)

スカベンジングドレン分析の報告例

この例では2023年9月の分析結果でFe濃度が全般的に増加しています。

このような場合はシリンダ油注油率の増量、シリンダライナとピストンリングの状態の確認をお勧めしています。

定期的にSDAを実施することによりシリンダライナ・ピストンリングの異常摩耗、ブローバイ(吹き抜け)や低温腐食といった燃焼室周りの異常やその兆候を早期に発見することが可能です。

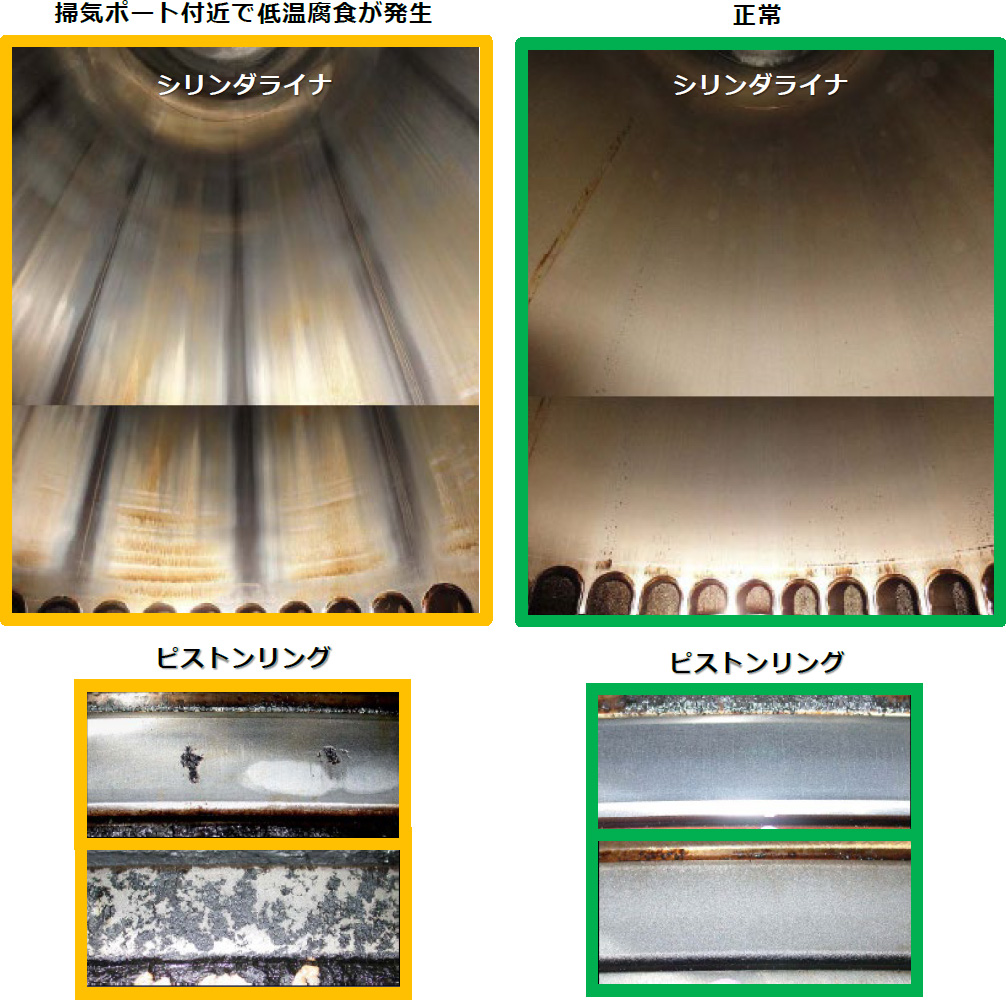

燃料油が燃焼すると燃料油に含まれている硫黄と水素から硫酸蒸気が生成されます。この硫酸蒸気が低温部で凝縮し、シリンダライナやピストンリングに硫酸による低温腐食を引き起こします。

高硫黄分燃料油を使用している船舶では減速運航や機関高出力化による影響も含め、低温腐食のリスクがより増加します。

低温腐食の例(正常状態との比較)

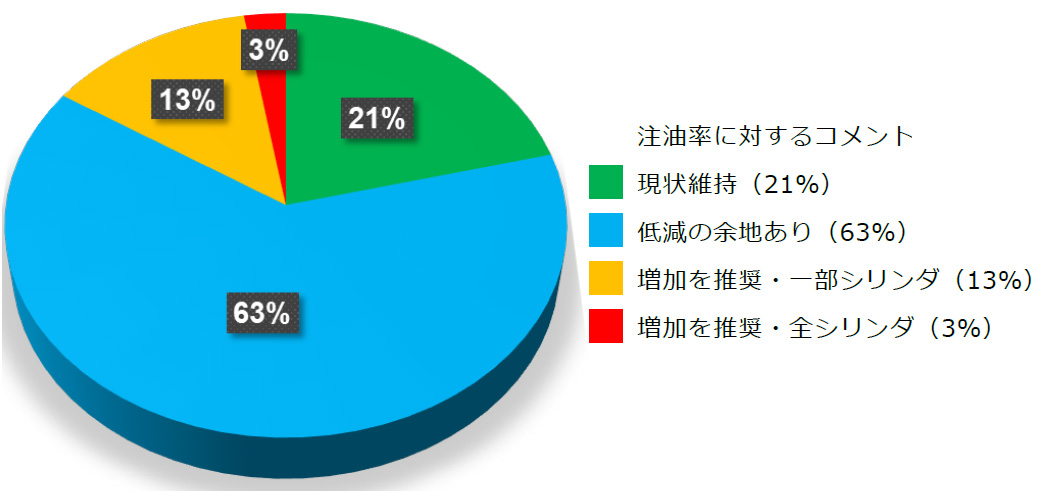

注油率を適正化(最適化)することでシリンダ油のコスト削減ができます。

FeとBNの分析によって燃焼室の摩耗・腐食状況を適正に管理しつつ、シリンダ油注油率の調整・削減が可能になります。

多くの船舶ではシリンダライナ・ピストンリングの異常摩耗・腐食防止のため、注油率を高く設定する傾向にありますが、当社の分析実績から多くの船舶でシリンダ油注油率を低減できる余地があることがわかりました。

シリンダ油注油率に対するコメント

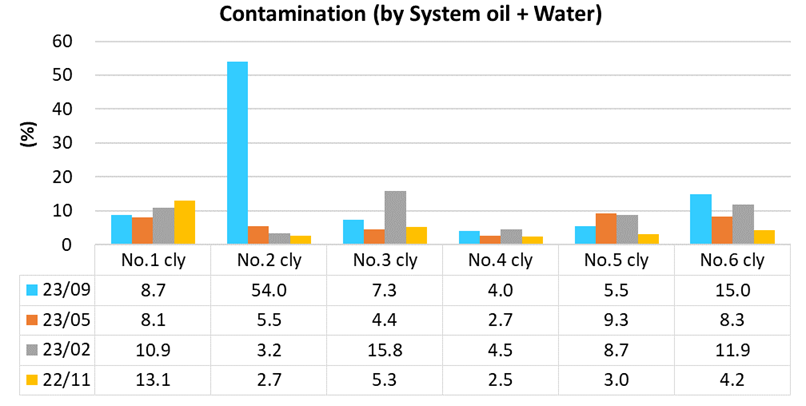

スカベンジングドレンへのシステム油の混入割合からスタッフィングリングの摩耗状況を推測できます。

スタッフィングリングの摩耗が増加すると次のような問題が発生するためスタッフィングリングの状態が適切であるかを確認することが大切です。

システム油が無駄に系外に排出されシステム油の消費量が増加してしまいます。

システム油へのスカベンジングドレン混入量が増加し、システム油の汚損を助長します。

下図に示す例では2023年9月にNo.2シリンダのシステム油混入率が急増しています。

スタッフィングリングの不具合が考えられ、使用済みシリンダ油によるシステム油の汚損が増加している可能性があります。

スカベンジングドレンへのシステム油の混入率の推移